Hochregallager-Management per RFID im Galvanikwerk

Vollautomatisches Gestellpark-Management mit RFID (ca. 15.000 Gestelle) im Hochregallager

Am Anfang stand die Aufgabenstellung. Hier standen mehrere schwierige Anforderungen im Vordergrund. Die Umgebungsbedingungen auf der einen Seite und die selektive Lesung von bis zu 14 Gestellen auf der anderen Seite.

Besonders schwierig war hier der Mix an Gestellen, die sowohl chaotisch an den Gestellbrücken aufgehangen werden, als auch die chaotische Einlagerung ins Hochregallager.

Das Projekt beinhaltete die nahtlose Überwachung von Gestellen im gesamten Produktions-prozess (inkl. der galvanischen Prozesse).

Zuerst stand die korrekte Zuweisung der Transponder zu den definierten Gestellen. Es gibt unterschiedliche Gestelle mit 1, 2, 4 oder 7 „Hälsen". Grundsätzlich wird jedes Gestell mit einem Transponder bestückt. Bei Gestellen ab 2 Hälsen ist es unnötig, sämtliche Hälse zu bestücken.

Der Clou ist, dass die Anzahl der Hälse über Lichtschranken abgetastet wird, man den genauen Gestelltyp zusammen mit der EPC-Nr. und den abgespeicherten Attributen identifiziert und der komplette Überblick damit gewährleistet ist.

Transponder (Entwicklung AGILLOX)

Hier wurden Tags ausgesucht, die eine selektive Lesung der Gestelle ermöglichen.

Die Kriterien verlangten ein schnelles Lesen der EPC. Weiter war verlangt, dass bis zu 14 Tags gleichzeitig gelesen werden.

De facto musste verhindert werden, dass es s. g. „side reads" (lesen des Nachbar-Tags rechts/links) als auch „cross reads" (lesen des Nachbar-Tags auf der gegenüberliegenden Seite) gab.

Mechanisch mussten die Tags an ein Metallgestell (am Hals) verschraubt werden können. Die größte Schwierigkeit war die Tatsache, dass die Tags säurebeständig sein mussten!

Mangels dieses speziellen Tags auf dem Markt wurde nun entschieden, eine Eigenentwicklung durchzuführen, um die außergewöhnlichen Kriterien zu erfüllen.

Der UHF Tag mit einem Durchmesser von ca. 50 mm erfüllt auch kommerzielle Kriterien.

Säurebeständiger Tag

Initialisierungsstation (HW-Entwicklung AGILLOX)

Zuweisung der Tag-Nummer an das Gestell mit einmaliger Nummer und Attributen des Gestells. Parallel werden 5 Transponder unterschiedlicher Gestelltypen beschrieben. Hier die erste Zeiteinsparung.

Somit wird jedes Gestell EINMALIG! Die Grundvoraussetzung für eine chaotische Einlagerung!

Schreib-/Leseantennen (Sonderentwicklung)

Initialisierungsstation

Bestückung der Gestelle mit RFID Tags

Sobald die Gestelle mit Transpondern bestückt sind, werden sie an das sogenannte „Flybar" (blauer Trägerrahmen) gehängt. Hier die nächste große Zeiteinsparung.

Die Gestelle werden ohne weitere Zuweisung angehängt, da, wo gerade Platz ist. Man muss lediglich darauf achten, das sowohl die linke als auch rechte Seite des Flybars ausgefüllt ist.

Sobald das Flybar „voll" wird es in das Hochregallager-System eingeführt.

RFID Tag am "Hals" des Gestells befestigt

Eine genaue Positionierung ist wichtig für eine nachhaltige Lesung

Vollautomatische Gestellerkennung dank RFID

Sobald das Flybar eingeführt ist, wird der „Flybar IN"-Schalter aktiviert, der wiederum den Leseprozess startet. Jetzt wird es spannend! In einem Bruchteil von Sekunden lesen die RFID Reader (1 Master/3 Slave) über 14 Antennen die Transponder aus. Gleichzeit werden die Lichtschrankensignale ausgewertet.

Diese Informationen werden an die Datenbank gesendet, auf Plausibilität geprüft und mit den gespeicherten Daten (aus der Initialisierungsstation) verglichen.

Um ein 100 %iges Leseergebnis zu erreichen, hat sich AGILLOX etwas ganz besonderes einfallen lassen. Das DPA-System (Dynamic Performance Adjustment) erlaubt, die jeweiligen Parameter der Reader individuell pro Antenne - je nach Leseergebnis - zu regeln.

Dieses einmalige RFID SW-System sucht seinesgleichen auf dem Markt und erlaubt Leseergebnisse, die bis dato als unerreichbar galten.

Jetzt ist diese Flybar-Konfiguration im System hinterlegt und wird vollautomatisch in dem nächsten freien Platz eingelagert.

Lesestation mit 14 Hochleistungsantennen (AGILLOX Entwicklung) und 14 Lichtschranken. Die Antennen sind über eine Kugelgelenkhalterung in alle Richtungen justierbar.

Sobald das Flybar gefüllt ist, wird es in die Lesestation eingeführt und gelesen.

Wenn alles ok. ist, wird das Flybar vollautomatisch im nächsten freien Platz eingelagert.

Einlagerungsstation mit 2 Kassettenplätzen - Beide Plätze können parallel Ein- und Auslagern

Allgemeine Informationen über die Ein- und Auslagerungsstation

- UHF Reader

- Hochleistungsantennen (Eigenentwicklung AGILLOX)

- Hochwertiges Coax-Kabel mit Industrie-Steckern

- DPA System (Dynamic Performance Adjustment)

Allgemeine Informationen über Initialisierungsstation

- UHF Reader

- Hochleistungsantennen (Eigenentwicklung AGILLOX)

Allgemeine Informationen über Transponder (Tags)

- Säurebeständiger UHF (868 MHz) Transponder

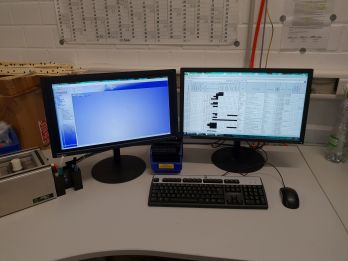

Allgemeine Informationen über Server und Steuerungssoftware

- Sämtliche Server und Steuerungssoftware wurden von lokalen Systemhäusern installiert und erstellt.

AGILLOX hat nach Wünschen und Anforderungen des Kunden eine maßgeschneiderte Lösung ausgearbeitet, die heute seinesgleichen sucht.

Die nächsten Werke haben schon ihr Interesse an derselben Lösung geäußert. Wir freuen uns schon darauf!

Ein tolles Projekt in einer klimafreundlichen Stadt.

Ihr AGILLOX Team